4. Outil fablab#

On a eu le choix de l’outil qu’on voudrait apprendre à utiliser et j’ai donc choisie la découpeuse laser pour le premier jour de formation et la réparation d’un objet 3D pour le second jour de formation.

4.1 Découpeuse laser#

Au fablab, il y a trois types de découpeuses laser disponibles : L’Epilog Fusion Pro 32, le Lasersaur et la full Spectrum Muse.

Avant de pouvoir utiliser une de ces 3 machines, il faut veiller à prendre ses précautions.

- Savoir où trouver un extincteur et une couverture de survie

- Connaître le matériau qu’on compte découper

- Toujours activer l’air comprimé

- Toujour allumer l’extracteur de fumée

- savoir où est le bouton d’arrêt d’urgence

Pendant et après la découpe il faut faire attention à :

- Porter des lunettes de protection et éviter de regarder de trop le faisceau laser

- Toujours rester près de la machine

- Et ne pas ouvrir celle-ci tant qu’il y a encore de la fumée à l’intérieur.

- (si il y a des résidus pas oublier de les enlever)

Matériaux#

Le choix du matériau est très important.

Il y a des matériaux qu’on peut utiliser et d’autres qu’on ne peut pas !!! Je vous liste ci-dessous ceux autorisés et ceux qui ne le sont pas.

Matériaux recommandés:

- Acrylique (PMMA/Plexiglas)

- Bois brut

- Bois contreplaqué (plywood/multiplex)

- Textiles

- Papier, carton

Matériaux déconseillés:

Ces matériaux peuvent être découpés en petite quantité et seulement si l’épaisseur est faible (max. 3mm).

- MDF : fumée épaisse et très nocive à long terme

- ABS, Polystyrène (PS) : fond facilement, fumée nocive

- PE, PET : fond facilement

- Polypropylène (PP) : fond facilement, produit beaucoup de poussière

- Polycarbonate (PC), Nylon (PA), Polyurethane (PU) : fumée nocive

- Composites à base de fibres : difficile à découper, poussières très nocives

Matériaux à ne surtout pas utiliser !! !

- PVC : produit de la fumée acide et nocive

- Cuivre : réfléchit totalement le laser

- Téflon (PTFE) : fumée acide et très nocive

- Résine phénolique, époxy : fumée très nocive

- Vinyl, simili-cuir : peut contenir de la chlorine (fumée acide et très nocive)

- Cuir animal : produit beaucoup de poussière, odeur persistante

Gravures/découpes#

Les trois découpeuses laser peuvent découper mais aussi réaliser des gravures. Il y a en effet la possibilité de faire des découpes vectorielles, il faut dès lors importer un fichier vectoriel (au format .svg). Il y a aussi la gravure vectorielle, ici les traits sont gravés à une faible profondeur. Et enfin il y a la gravure matricielle, qui elle, permet de graver un dessin à la surface du matériau.

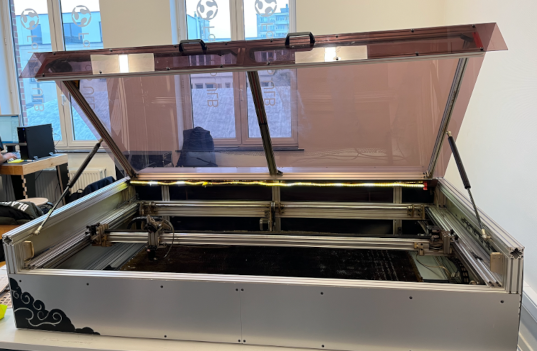

Lasersaur#

Donc comme je le disais plus haut, il y a trois types de découpeuses laser disponibles au fablab mais j’ai principalement travaillée avec la lasersaur. C’est celle qui est la plus compliquée à utiliser et avec laquelle j’ai donc travaillé principalement.

Avant de vous expliquer les étapes par lesquelles je suis passée afin de réussir à découper à l’aide de cette découpeuse laser je vais vous introduire les quelques caractéristiques de la Lasersaur.

- La surface de découpe : 120 x 60 cm

- Hauteur maximum / profondeur : 12 cm

- vitesse maximum : 4000 mm/min

- Puissance du laser : 100 W ( ce qui est beaucoup)

- le type de laser: CO2 (infrarouge)

- le logiciel: Diveboard App

Explications et étapes à suivre#

Lors de la séance, j’étais avec Juliette, Noa et Eva afin d’apprendre à utiliser les différentes découpeuses laser. La première étape fût de dessiner sur inkScape un rectangle contenant 10 rectangles à l’interieur. C’est en effet ça qu’on découpera au laser pour commencer.

Ensuite, il faut donc enregistrer notre fichier en format svg et le mettre sur une clé USB qu’on mettra dans l’ordinateur. On peut dès lors ouvrir notre fichier sur l’application DriverboardApp pour la découpe laser.

Il faut pas oublier de choisir la matériau sur lequel on veut travailler. Nous avons décidé de travailler avec du bois lors de la séance.

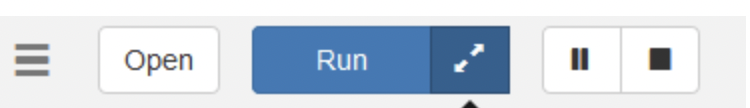

La première chose à faire comme je le disais est donc d’ouvrir son fichier sur DriveboardApp.

Par la suite on place le matériau qu’on a choisi dans la machine. On appuie ensuite sur offset afin de pouvoir déplacer notre dessin si nécessaire. Ensuite on appuie sur move, ce qui nous permet de déplacer le laser là où on veut qu’il se déplace sur le bout de bois.

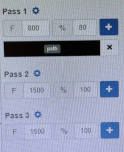

Il faut biensûr pas oublier de régler la vitesse de découpe et la puissance de celle-ci ainsi que la couleur de l’image (bouton+) sinon ca ne fonctionne pas :)

Ensuite, si le status apparaît en vert, la découpe peut être lancée. On peut enfin appuyer sur le bouton run qui permet de contourner la zone du matériel qui va être utilisé. NE PAS oublier de fermer le couvercle et ouvrir le tuyeau d’air comprimé avant d’appuyer sur run!!

Important#

Pas oublier d’ouvrir le tuyau d’air comprimé ainsi que d’allumer l’extracteur de fumée et le refroidisseur à eau!!

Tests#

On a fait différents tests afin d’arriver à un beau résultat.

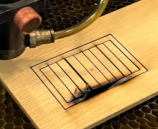

Premier test:#

On a mis une vitesse de 700 mm/min et une puissance de 100% et par la suite on est repassé avec une vitesse de 350 mm/min.

Constat: Ce fût une erreur de faire ça car en repassant une deuxième fois avec une vitesse moindre pour juste finaliser la découpe, le laser a fini par brûler le bois car en effet, plus la vitesse est basse plus le laser a le temps de rester au même endroit et a le temps de chauffer.

Deuxième test#

On a mis une vitesse de 500 mm/min avec une puissance de 100% et par la suite on a fait un second passage avec une vitesse de 800mm/min.

Constat: Les bords sont toujours un peu cramés, on repasse à une vitesse de 800 mm/Min ce qui est en soit assez rapide mais cela nous permet toujours pas d’avoir le résultat voulu.

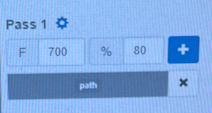

Troisième et dernier test 😁#

Pour ce dernier test on met notre vitesse à 700 mm/min et notre puissance à 80% et on fait 2 passages. On obtient enfin un bon résultat, rien n’a cramé et tout est bien découpé.

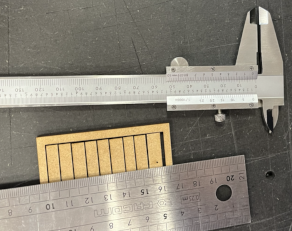

On se rend donc compte à la fin de la séance à quel point il est important de réaliser différents tests pour la puissance et la vitesse afin de ne pas gaspiller trop de matériau en découpant directement tout notre modèle.

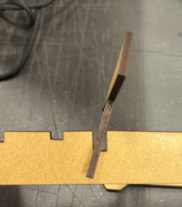

On a, à la fin aussi appris à déterminer le kerf, celui-ci est utile pour lorsque’il faut emboîter différents objets, que ceux-ci s’emboîtent bien comme il faut. Notre kerf était de 0,15 mm.

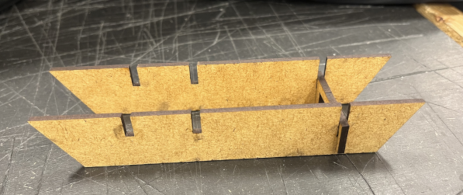

Construction kit#

J’ai décidée d’utiliser à nouveau la Lasersaur car je m’étais vraiment bien familiarisée avec lors de la formation et cela me permet dès lors de maîtriser cette découpeuse laser encore plus.

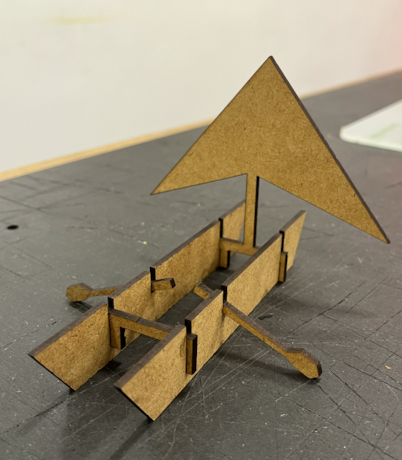

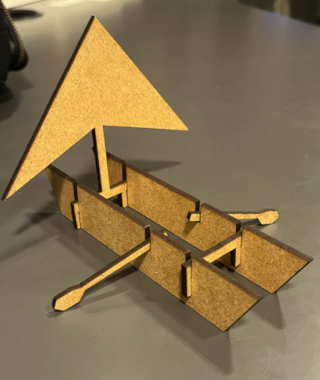

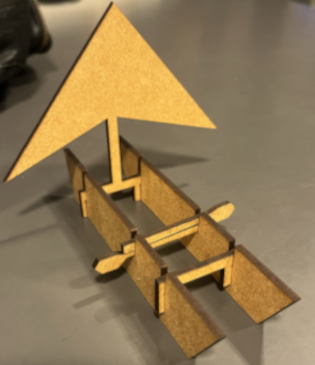

Pour commencer, il fallait que je choissise le kit, l’objet que j’avais envie de construire. Etant donné que j’ai fait les scouts marins et donc que j’ai eu l’occasion de faire beaucoup de bateau dans ma vie, j’ai vraiment eu l’envie de faire un bateau, que je garderai en souvenir :))

j’ai donc commencé à faire des dessins sur Inkscape de mon bateau mais c’était très très approximatif…

Ce qui donna des résultats très approximatifs aussi…

J’ai donc finalement calculée le kerf, et fait des mesures aifn de pouvoir vraiment faire un bateau qui tienne debout d’où l’importance du kerf !. J’ai calculée un kerf de 0,20 mm ce qui m’a permis par la suite de prendre de bonnes mesures et que lors de l’emboîtement il n’y ait plus de problèmes. J’ai commencé par refaire le bas du bateau (ce qui m’a pris le plus de temps).

J’ai directement trouvée une vitesse et une puissance adéquate qui coupe parfaitement bien mon bois, ce qui m’a fort surpris. Une vitesse de 800 mm/min et une puissance de 80%.

Par la suite j’ai rajoouté petit à petit les différentes pièces à mon objet afin de construire mon bateau final ci-dessous :

J’ai beaucoup appreciée ce module, j’ai appris à utiliser de A à Z une découpeuse laser or que je n’y connaissais rien à la base. J’ai eu l’occasion d’apprendre ce qu’était le kerf, les différentes machines laser qu’il existait, comment les utiliser, m’améliorer dans le design sur Inkscape et surtout a être patiente car avant d’arriver au résultat attendu, il arrive de devoir passer pas plusieurs tests ce qui prend du temps :))

4.2 Impression 3D pour la réparation d’un objet#

Alors tout d’abord poour cette séance nous devions ramener un objet cassé et qui pouvait être réparable avec l’imprimante 3D. J’ai donc pour ma part ramenée une latte en plastique cassée. Cependant, on devait se mettre par groupe de 2 pour réparer un objet et je me suis donc mise avec Eva et on a décidé de réparer une tasse cassée que le prof nous a donné. En effet, ce qui est cassé ici, c’est le manche. ce qui n’est pas pratique lorsque l’on veut boire du thé ou du café chaud car on risque de se brûler les mains 🙃. Et donc ici, il suffit de trouver une solution qui répare ce manche et c’est ce que nous allons faire dans ce module !

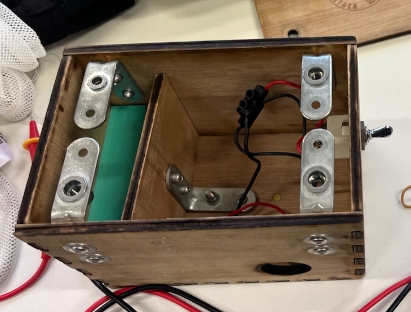

Avant de passer à la réparation de cette tasse, on a tout d’abord dû dans cette petite boîte ci-dessous, trouver ce qui était defayant et qui faisait que l’ampoule ne s’allumait pas. Mais je ne vais pas m’attarder là-dessus. Vous découvrirez ça lors de votre formation!

Pour commencer, Eva et moi avons analysé la partie cassée et avons tenté de faire un croquis de comment nous comptions la réparer. En effet, le manche n’étant plus là, il fallait recréer celui-ci tout en trouvant une solution afin qu’il tienne à la tasse sans devoir utiliser de colle où d’objets externes. Nous sommes donc d’abord parti sur la création d’une “sous tasse” réparant donc le manche (mais vous verrez dans la suite de la documentation que ce n’est pas vraiment cela qu’on a crée finalement).

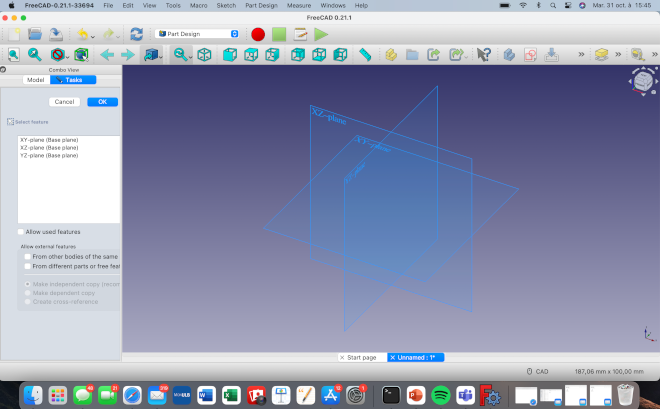

On a ensuite choisi le logiciel qu’on utiliserait afin de configurer notre objet 3D et on a finalement choisi d’utiliser Freecad. En effet, c’est un logiciel open-source que toutes les deux on avait pas encore eu l’occasion d’ utiliser et on s’est donc motivé à apprendre à utiliser ce nouveau logiciel. Au départ ce fut donc assez compliqué de comprendre mais par la suite après avoir regardé quelques vidéos explicatives sur Youtube et avec l’aide d’un assistant on a reussi à faire quelque chose de plutôt bien.

La première vidéo que j’ai regardée pour comprendre la base des bases: freecaddebutant

Et ci-dessous donc le logiciel:

On est passé par plusieurs étapes afin d’arriver à l’objet final qu’on imprimerai afin de réparer la tasse et la rendre réutilisable.

Etape 1 : modélisation du croquis initial#

Ce modèle fut notre première idée mais on est finalement reparti sur de nouvelles bases car on s’est dit que faire juste une sous tasse pour réparer la tasse cassée n’était finalement pas la meilleure des idées qu’on ait eu.

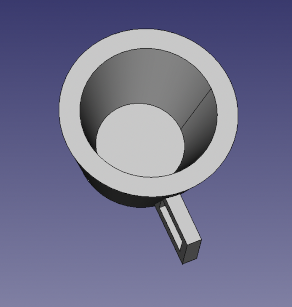

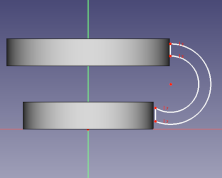

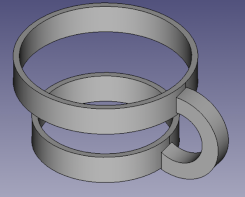

Etape 2 : Création de 2 cercles et du manche#

Etape 3 : Tasse finale#

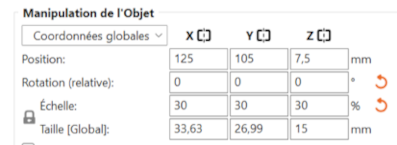

Ce sont les 3 grosses étapes afin de modéliser notre modèle final mais bien évidemment on est passé par énormément d’autres étapes, on s’est beaucoup trompé, on a pris du temps à comprendre comment toutes les fonctions fonctionnaient… Je n’ai pas pris de screens de toutes les étapes car on était très concentré à l’idée de vouloir finir la tasse, mais le tout est de vraiment aller voir des vidéos youtube,tenter des choses et poser des questions aux assistants afin d’arriver au résultat que l’on veut. On a donc finalement fini la modélisation de notre objet qui reparera la tasse et il faut dès lors importer son modèle numérique 3D en format STL et le disposer sur la surface d’impression. Il faut faire attention à comment bien disposer la tasse sur la surface d’impression et pas oublier de mettre des supports!!

On a d’abord imprimer le modèle avec une échelle à 30% afin de pouvoir chequer que notre modèle fonctionne bien et qu’il n’y ai pas d’éventuels défauts. En effet, le fait d’imprimer à petite echelle, cela prend moins de temps et on peut donc vérifier que tout est ok avant de se lancer dans l’impression de l’objet en taille réelle qui peut prendre des heures.

Cela a pris 15 minutes à imprimer avant de lancer la réelle impression de notre objet en taille réelle qui elle a pris 3h.

Et voilà le résultat de la tasse réparée, qui est dorénavant réeutilisable :))

Checklist découpeuse laser#

✅ Explained what you learned from testing the lasercutters

✅Explained how you designed your CAD files

✅Documented how you made your construction kit and 3D object

✅Included your original design files

✅included a hero shot of your final object

Checklist impression 3D pour réparation objet#

✅Described the object you have chosen and the part that is broken with text, images..

✅Described your analysis of the broken part

✅Explained how you designed your CAD files

✅Documented how you manufactured the replacement part

✅Documented your quality tests and its result

✅Included your original design files

✅Included your hero shots